- Mail:

- info@digital4pro.com

Banda Ultra Larga: la Trivellazione Orizzontale Controllata

Le regole del software libero

17 Marzo 2020

Matrice di Ansoff per la crescita del fatturato

31 Marzo 2020Per la diffusione della Banda Ultra Larga sul territorio, avvenga questa attraverso tecnologie cablate o wireless, è mandatorio un massiccio investimento da parte degli operatori di telecomunicazioni in infrastrutture adatte ad ospitare le reti di nuova generazione.

Per la costruzione delle infrastrutture sotterranee per telecomunicazioni, al fine di velocizzare e rendere più economiche le operazioni, oltre che per facilitare il rilascio dei permessi da parte degli Enti gestori dei sedimi interessate dalla posa o qualora non sia possibile eseguire gli scavi a cielo aperto, potrà essere necessario adottare tecniche di posa no-dig1.

La Trivellazione Orizzontale Controllata (TOC), Horizontal Directional Drilling (HDD) o Perforazione Teleguidata secondo come la si voglia chiamare, è una tecnologia no dig idonea alla installazione di nuove condotte senza effettuare scavi a cielo aperto.

Cos’è

La TOC consiste nella posa di un monotubo con diametro inferiore a 50 mm, contenente generalmente da 4 a 6 minitubi di diametro compreso tra i 10 e i 12 mm con protezione antiroditore, senza eseguire scavi lungo il tratto da realizzare, aprendo solamente due buche a inizio (entry point) e fine tratta (exit point). I cavi e le polifore saranno di norma collocati il più lontano possibile dalla carreggiata bitumata e comunque in marciapiede, banchina o nel fosso di scolo delle acque.

Come funziona

La tecnologia Horizontal Directional Drilling è essenzialmente costituita da cinque fasi:

- Predisposizione dei pozzi di ingresso e uscita dello scavo [Figura 1]: Individuato il tracciato della posa e le profondità della stessa, vengono realizzati i pozzi presso i punti di ingresso (entry point) ed uscita (exit point) dello scavo. Tali pozzi vengono normalmente realizzati all’esterno del piano viabile.

Figura 1 – Predisposizione dei pozzi di ingresso e uscita dello scavo.

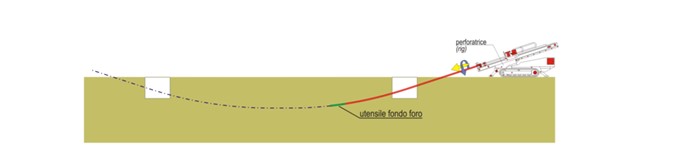

- Perforazione pilota (pilot bore) [Figura 2]: mediante una macchina operatrice [Figura 6] si realizza una perforazione normalmente di piccolo diametro (100-150 mm) che viene manovrata attraverso la combinazione di rotazioni e spinte il cui effetto, sulla traiettoria seguita dall’utensile di scavo, è controllata attraverso un sistema di guida radiocontrollato [Figura 7]. La perforazione pilota può seguire percorsi plano-altimetrici preassegnati che possono contenere anche tratti curvilinei.

Figura 2 – Perforazione pilota (pilot bore) [Fonte: Tea].

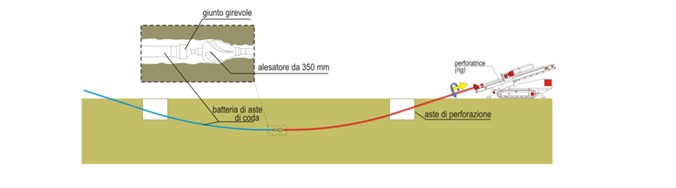

- Alesatura (back reaming) per l’allargamento del foro fino alle dimensioni richieste [Figura 3]: una volta completato il foro pilota con l’uscita dal terreno (exit point) dell’utensile di scavo (fondo foro) viene montato, in testa alla batteria di aste di acciaio ed al posto dell’utensile di scavo, l’utensile per l’allargamento del foro pilota (alesatore), avente un diametro maggiore a quello del foro pilota.

Il tutto viene tirato a ritroso verso l’impianto di trivellazione (entry point). Durante il tragitto di rientro l’alesatore allarga il foro pilota.

Figura 3 – Alesatura (back reaming) [Fonte: Tea].

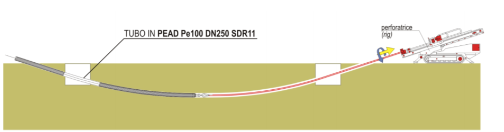

- Tiro (pullback) della tubazione o dell’estruso poliforo nel foro alesato [Figura 4]: completata l’ultima fase di alesatura, in corrispondenza dell’exit point la tubazione da installare viene assemblata fuori terra (presso l’exit point) e collegata, con un’opportuna testa di tiro, alla batteria di aste di perforazione, con interposizione di un giunto girevole reggispinta (detto girevole o swivel) la cui funzione è quella di trasmettere alla tubazione in fase di varo le trazioni ma non le coppie e quindi le rotazioni. Raggiunto il punto di entrata (entry point) la posa della tubazione si può considerare terminata. Con il ricorso alla posa di microcavi oramai in uso nel mondo delle telecomunicazioni, le fasi di alesatura e di tiro normalmente coincidono.

Figura 4 – Tiro (pullback) [Fonte: Tea].

- Messa in opera dei pozzetti nei pozzi di ingresso e uscita dello scavo [Figura 5].

Figura 5 – Messa in opera dei pozzetti [Fonte: Tea].

Le tubazioni installabili con la perforazione direzionale non solo devono essere costruite con materiali resistenti alla trazione, ma i giunti, di qualsiasi tipologia essi siano, devono poter resistere alle forze di trazione che si generano durante l’operazione di tiro.

Figura 6 – Macchina operatrice per scavo TOC [Fonte: Vermeer].

Figura 7 – Sistema di guida per macchina operatrice per scavo TOC.

Com’è fatto il sistema

Un tipico impianto di Horizontal Directional Drilling si compone delle seguenti principali parti o attrezzature:

- perforatrice a mast inclinabile con rotary generalmente idraulica;

- centrale di produzione e pompaggio in pressione del fluido di perforazione e circolazione, composta generalmente da un gruppo di miscelazione e pompaggio fluidi a base d’acqua con bentonite e/o polimeri/additivi;

- batteria di aste di perforazione;

- sistema di guida composto in generale da una sezione fondo foro, solidale all’utensile di perforazione, e da una sezione fuori terra atta alla ricezione di segnali e misure (profondità, direzione, temperatura…);

- utensili fondo foro per l’esecuzione del foro pilota (pilot bore hole): punta a becco d’oca, turbina a fango, martello battente fondo foro ad aria o ad acqua;

- utensili per l’allargamento del foro pilota (back reaming): alesatori, allargatori a tricono;

- utensili per la fase di tiro-posa della tubazione (pullback): giunti rotativi.

La scelta del tipo di macchina da impiegare è correlata alla natura del terreno, al tipo di infrastruttura da realizzare ed alla tipologia del tracciato di posa. Tali mezzi possono operare sia per la costruzione di attraversamenti laddove non sia possibile operare con scavo a cielo aperto (strade, ferrovie, fiumi) sia per la perforazione longitudinale in fregio alle opere viarie.

I vantaggi e le precauzioni

La caratteristica essenziale di questa tecnologia è quella di permettere l’esecuzione di fori nel sottosuolo che possono avere andamento curvilineo spaziale. Con questa tecnologia è possibile posare condotte con lunghezze di tiro (distanza tra punto di entrata e punto di uscita) che hanno ormai superato i 2000 m.

I vantaggi sono dunque molteplici:

- Abbattimento dei costi;

- Tempistiche brevi per l’esecuzione dei lavori rispetto alle altre tecniche tradizionali;

- Inalterazione delle superfici e delle opere preesistenti;

- Riduzione inquinamento atmosferico e acustico.

Al fine di effettuare perforazioni sotterranee per la posa di infrastrutture, è generalmente consigliabile effettuare una indagine radar del sottosuolo per verificare la natura del terreno nonché la presenza di sottoservizi.

1 Le tecnologie no-dig (dall’inglese no-digging ovvero “senza scavo”;) permettono la posa in opera di tubazioni e cavi interrati o il recupero funzionale o la sostituzione di condotte interrate esistenti senza ricorrere agli scavi a cielo aperto (open trench), evitando le manomissioni superficiali dei sedimi e limitando così l’impatto ambientale. Trovano applicazione nelle nuove installazioni di servizi interrati (reti di trasporto e distribuzione del gas e degli oli combustibili, acquedotti, fognature, reti di telecomunicazione, reti di distribuzione dell’energia elettrica, ecc.) o nella loro sostituzione e manutenzione, nel risanamento delle condotte di scarico verticali e orizzontali non a vista all’interno degli edifici, nell’operatività in siti inquinati e potenzialmente inquinati (discariche, siti soggetti ad inquinamento da percolati, impianti e depositi industriali, aree di stoccaggio di sostanze inquinanti, discariche) e nella difesa del suolo (stabilizzazione di pendii in frana, consolidamenti localizzati del sottosuolo, ecc.).

2 Il polietilene ad alta densità (HDPE, dall'inglese High Density PolyEthylene) è un polimero termoplastico ricavato dal petrolio.

Bibliografia

- La costruzione di condotte in acciaio nel segno del rispetto ambientale: le Tecnologie Trenchless, Ugo Lazzarini, Carlo Vescovo

- Manuale di Ingegneria No-Dig, Renzo Chirulli